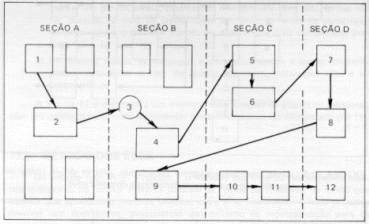

No layout de produção por processo, as máquinas e os recursos transformadores semelhantes são agrupados em um mesmo espaço. Já os itens fabricados se deslocam entre os setores.

Exemplos:

Hospitais: na estrutura física de um hospital, os processos são agrupados por tipo ou função. Fazem parte do processo: sala de cirurgia, UTI, pediatria, ambulatório, centro de exames, raios x, pronto socorro, farmácia, etc.

Supermercados: a organização dos produtos dentro de um supermercado é um exemplo clássico de divisão por processo. Produtos semelhantes são colocados em um mesmo espaço dentro da loja, cada um em seu respectivo setor ou departamento. Há vários departamentos, como laticínios, adega, bebidas, higiene e limpeza, hortifruti, padaria, enlatados, cereais, etc.

A disposição dos setores dentro do supermercado visa obrigar o consumidor a circular por longos caminhos dentro da loja até encontrar o produto que gostaria. É fácil observar que produtos de primeira necessidade são colocados no fundo da loja. O objetivo é fazer com que o cliente ande por maiores distâncias e encontre pelo caminho mais produtos de seu interesse.

Lojas de roupas: também utilizam um layout por processo. A divisão do espaço engloba departamentos como: roupas masculinas, femininas, infantis; moda íntima e esportiva; artigos de cama, mesa e banho; roupas sociais; calçados.

Vantagens:

Flexibilidade para contornar mudanças do mercado: se for necessária a mudança nas características de um produto, ou mesmo a produção de um novo item, basta modificar o percurso percorrido entre os sistemas.

Trabalhadores motivados: o layout por processos exige a utilização de uma mão-de-obra qualificada. Quando os itens produzidos são únicos, não há monotonia na função, e o empregado se sente satisfeito e importante ao desempenhar seu trabalho.

Atende a vários produtos, em várias quantidades: dois ou mais produtos podem estar sendo fabricados ao mesmo tempo, em diferentes setores.

Menor investimento para instalação de máquinas: quando equipamentos iguais são agrupados, as despesas com instalação tendem a diminuir.

Maior margem de lucro: neste tipo de arranjo, o valor agregado da mercadoria fabricada tende a ser maior.

Desvantagens:

Fluxo de movimentação excessivo: visto que cada produto “procura” o recurso transformador dentro da fábrica, o trajeto a ser percorrido tende a ser mais extenso.

Balanceamento: devido à frequente alteração do produto fabricado, é maior a dificuldade para balancear as atividades.

Mão-de-obra qualificada: esse tipo de arranjo exige do colaborador uma habilidade específica para exercer aquela função. Como consequência, o salário pago deve ser mais alto. A supervisão dos empregados é mais difícil, devendo haver um supervisor para cada local do processo.

Preparo e set-up das máquinas: uma vez que o volume de fabricação de cada produto é baixo, é maior a necessidade de alterar as configurações de cada máquina e as máquinas que serão utilizadas.

Área física de cada setor

Aresta viva: é o lado em que o operador se posiciona para operar a máquina.

Superfície ou área projetada: é a área ocupada pela máquina vista de cima.

Superfície ou área de operação: é a área que o trabalhador precisa para operar a máquina com segurança e eficiência.

Superfície ou área de circulação: é a área necessária para a livre circulação de pessoas e materiais.

Faça um comentário